Dáme na trh nový model. Jistě bohulibý záměr – ale ví někdo, co se za tím rozhodnutím skrývá?

Inu, já to vím náhodou naprosto přesně, to je totiž jedna z mých primárních povinností: vymyslet, navrhnout, zkonstruovat a vyrobit prototypy a tzv. master (definitivní model rozložený na součástky, podle kterého se dělá např. výkresová dokumentace nebo formy).

Abychom mohli sledovat zrod modelu v rozumném rozsahu publikovaného materiálu, nesmí být model moc složitý, měl by to být takový učebnicový příklad. A tomu velice dobře vyhovuje Formule Škoda MTX 1-01 (jednomístná, prvá série). Auto je dostatečně známé, je m.j. dostupné v muzeu Auto Škoda v MB. Závodní historie pozoruhodná, dnes jezdí „historiky“, vyrobeno bylo mnoho desítek ks, v mnoha barvách. Pro SRC model ideál. Realita výroby modelu už je o trochu menším nadšení – auto je v měřítku 1:32 opravdu prťavé a co tedy s tím? Protože nepatřím k „počítačům nýtů“, rozhodl jsem se k menší dávce velkorysosti a udělám model „skoro“ 1:32. A je to.

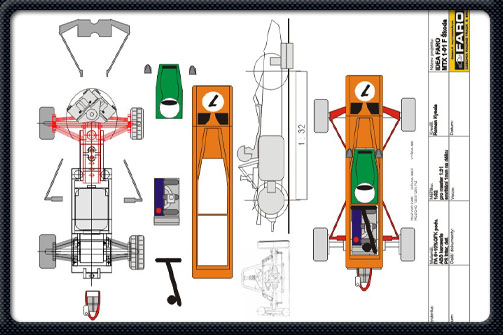

Následuje vyštrachání desítek fotografií z archivu, trhačka pokreslená prvotními skicami a na PC poskládané průniky karoserie a podvozku Faro s motorem a převody. Stále o nic nejde, je ale už nutné určit maloobchodní cenu. Od toho se bude odvíjet složitost modelu, jeho detailnost, způsob lakování a montáže. Po poradě s kolegy volíme jako cílovou částku 700,- Kč (vč. DPH). S tím, že když to bude móóc hezké, malinko přitvrdíme :-).

Následuje asi týden kreslení jednotlivých dílů a současně rozhodování o tom, zda karoserie modelu bude odlévaná (resinová) nebo zda uděláme klasickou vstřikovací formu pro výlisek z hmoty ABS. Protože odhaduji, že levnější model může mít na trhu větší životnost, uděláme vstřikovací formu (některé postupy budou jen naznačeny, nelze všechno „vykecat“). Sumář dílů dává neuvěřitelný počet: čtyřicet. Na takového prcka a na tak nízkou cenu až až. Dále jde tedy o to, vymyslet rozložení dílů do takových skupin, které bude možné „bleskově“ sestavit.

Zde je nutná malá vsuvka: kdo zná plastikové stavebnice aut ví, že detailnost je skoro dokonalá, není problém auto rozložit na prvočinitele. Ovšem stavba kitu pak trvá v řádech dnů – na konci je nabarvený a polepený (statický) model. My děláme „totéž“ v řádech minut, na konci je rovněž nabarvený a polepený model – ale jezdí skoro sám. A zde je kámen úrazu a důvod 90% všech zjednodušení a ústupků, které na jakémkoliv SRC modelu najdete.

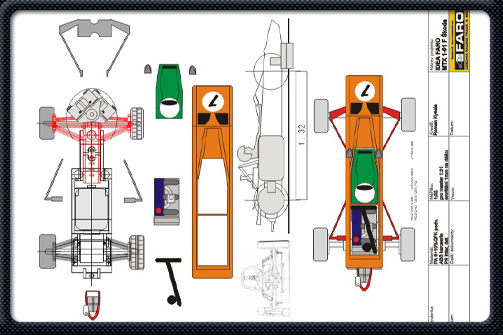

Vzhledem k „malosti“ modelu nebudeme konstruovat v CADu, nebudeme dělat 100% výkresovou dokumentaci a nebudeme vyrábět master např. 3D scanováním a pak rapid prototypingem – to bychom na 700,- mohli okamžitě rezignovat. Uděláme to hezky rukama a „podle voka“. Přesto se neobejdu bez měřících přípravků a především digitální „šuplery“. Postup stavby prototypu (a později masteru) je znám jako technologie stavby modelu „od základu“ nebo-li scratchbuild. Použiji desky ABS, profily Evergreen, dural, mosazný plech a především vteřinové lepidlo (řídké a střední), aktivátor a hliníkový prášek.

Snad nudný, ale nutný je popis nářadí. Možná to zní blbě, ale jen to nejlepší je vhodné: pilníky, svěrky a rydla pro zlatníky (CH), vrtačka s 0 házivostí a sada přístrojů Proxon (D). Pro frézování a soustružení pak používám miniaturní ocelové stroje Sherline (USA). Zásadní je rovněž dostatek nástrojů, brusných a leštících přípravků. Přesto je základním výrobním nástrojem L+P ruka a L+P oko.

Protože budou všechny díly lisovány, musí být patřičně zúkosovány. Na povrchu modelu je po celou dobu nutné ponechat přídavek cca 0,2mm pro závěrečné broušení a leštění, jednotlivé díly se od počátku vyrábějí „o něco větší“, protože při lisování dochází ke smrštění materiálu (pokud by model byl odlévaný resiňák, musíme místo 1/32 udělat master cca 1/31, po smrštění vypadnou díly ve správných rozměrech). Následující popis je již oproštěn do zkoušek, ne každý díl se podaří vyrobit napoprvé a ne každé konstrukční řešení, které snese papír, je realizovatelné na modelu – korektury původního plánu tak provází celou stavbu masteru.

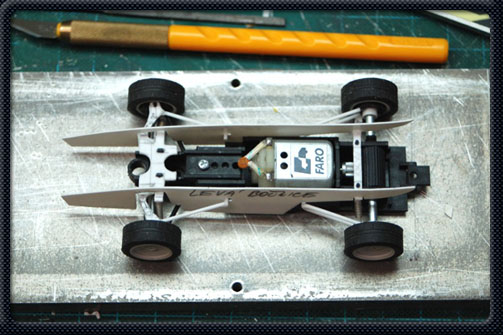

Po všech těch řečech si konečně nařežu a nabrousím bočnice a provizorně je spojím horním panelem – hned je jasné, že podvozek bude doslova obalen karoserií a že nebude jednoduché vyřešit např. kabeláž či pohyb vodítka. Aby bylo zřejmé, jak bude nutné řešit typické závěsy kol, vyrobím provizorní makety zavěšení. V sériové podobě to budou ploché výlisky, které obsahují malé „panty“, kolem nich se pak jednotlivé části (tlumiče, zadní bubny) ohnou do prostorové sestavy, která se „obleče“ na podvozek. Bočnice jsou prozatím tenké, po zjištění tvaru se budou dolepovat další vrstvy (tato voština je mnohem pevnější než pouhá jedna vrstva správně silné destičky ).

Podvozek Faro umožňuje 9 základních a 3 dodatkové rozvory (u nich je nutno řezat výlisek). Pro Formuli Škoda použiji P pneu se vzorkem, disky („plechové“) budou muset být z nové formy. Princip „svatby“ karoserie s podvozkem bude stejný jako u NF – vzadu zaháknout a vpředu šroub. V následujících dnech musím optimalizovat vnitřní tvary a pokud možno co nejpřesněji evokovat vnější dojem. To je možná zajímavý detail – žádné auto nelze numericky zmenšit a výsledek vydávat za jeho model. Každý model (a čím menší, tím je to nezbytnější) musí mít sice správné proporce, ale vždy je nutné určit dominantní detail nebo tvar a ten reprodukovat natolik výrazně, že pozorovatele zaujme natolik, že bude souhlasit s předloženým kouskem: „ano, to je to auto, poznávám to“. U Formule Škoda budou tímto šidítkem výstupní otvory vzduchu na horní ploše karoserie, dále pak tvar a sklon ochranného oblouku a „plechové“ disky. Společně s typicky oranžovou barvou a logy MTX tak vznikne vizuální vjem: to je metalexácká formule Škoda!

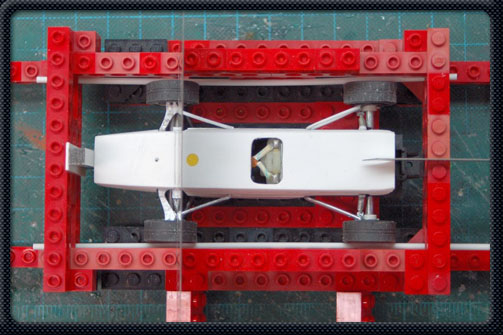

O d roku 1994 používám při stavbě jakéhokoliv modelu měřící přípravek sestavený s dílů stavebnice Lego Technic. Díky vysoké přesnosti dílů (výstupky, díry, kolmost) lze kontrolovat jak symetrii, tak průběh tvarů, lze rýsovat rozvržení rytí, označit souměrně souřadnice k vrtání děr, lze kontrolovat rozvor i rozchod – vše v přesnosti na setiny mm. Zásadní posouzení tvarů a symetrie pak provádím v PC – podle velkých fotek masteru v přípravku (samozřejmě v kolmých osách) lze lépe posoudit odchylky, než při pozorování okem. V zásadě je vhodné takto rozpracovaný model odložit a vrátit se k němu po několika dnech.

Okamžitě vyvstanou všechny vady a je možné (s tím časovým odstupem) posoudit i to, zda se práce alespoň trochu daří a zda má polotovar nějakou šanci. Několikrát jsem ale už prototyp v této fázi zahodil, protože náprava chyb by byla zdlouhavější než nově rozvržená práce. Takže – až se k tomu vrátím, budeme s MTX 1-01 možná pokračovat :-).

Roman Kysela